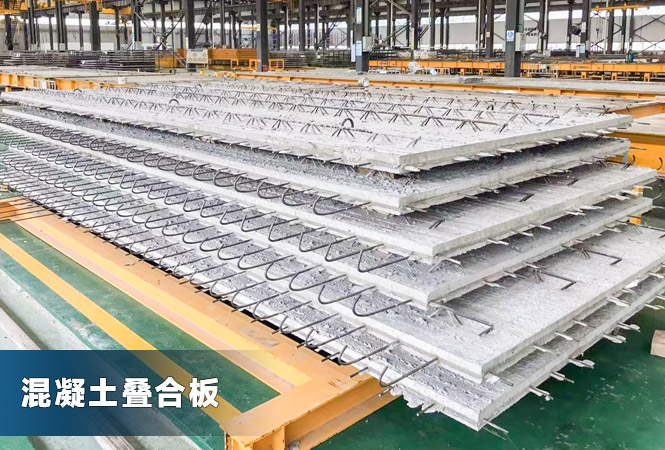

海南PC混凝土預制疊合板生產線

發布日期:2023-05-10 09:52 作者:瑪納

裝配式建筑結構方案應滿足預制率要求,通常情況下,水平構件采用預制構件或免支模的應用比例應≥70%。預制疊合樓板作為水平構件中最主要的部品,實現其設計標準化與生產合理化存在一定的必要性。

一、現階段預制疊合樓板設計生產中主要存在以下問題:

1、裝配式建筑在建筑方案設計時房間尺寸種類過多,不能實現模數化及標準化設計,導致結構拆分設計階段預制疊合樓板種類過多。

2、現階段預制疊合樓板在設計上并無統一標準化拆分方案,導致拆分后的疊合樓板種類眾多,同時存在一些預制疊合樓板尺寸過大,不能滿足預制構件廠生產及運輸條件。

3、不同實際工程項目之間預制疊合樓板種類相同率較低,導致預制疊合樓板模具不存在通用性,提高生產成本,降低生產效率。

二、瑪納公司預制疊合樓板生產線介紹

常規疊合樓板線為兩種,一種為模體移動式流水線,可生產多種預制構件(含疊合樓板),靈活性較高,配套設備較多,投資較大;另一種為固定模體生產線,可專業生產疊合樓板,效率高,投資較移動流水線只有其40%左右,占地面積小。

固定模體生產線長度約60-100米設計,模體寬度一般為2.4米(最大生產疊合樓板寬度,長度寬度可調);可設計2-4條固定模體,產能約為15-50平方米。

瑪納公司設計開發的長線臺座預制疊合樓板生產線特點是臺座和模具固定不動,工位作業流動。因此,每一道工序都由軌道移動的專用機械進行作業,如清理涂油機、劃線機、模具和鋼筋骨架運送機、混凝土軌道運料車、澆筑車等。生產過程由數控電腦監控,機械化作業,操作人員少、效率高。

三、疊合樓板生產階段工序工時統計表

(1) 組裝模具2人10~20min將模具在模臺上進行組裝固定。

(2) 清理模具2人約5min噴灑混凝土脫模劑以保證疊合板順利脫離模臺。

(3) 配料1人約10min配備鋼筋,桁架筋,線盒,預埋件等。

(4) 綁筋6人20~30min進行綁扎鋼筋、桁架筋的固定,并放入線盒。

(5) 澆筑振搗2人約10min控制機器進行混凝土的澆筑和振搗。

(6) 抹平拉毛2人約10min拉毛保證平直均勻做到表面平整無外漏石子及凹凸現象。

(7) 養護無約480min將模臺上疊合板運輸至養護室進行養護。

拆模4人約10min拆除模具,并拆除孔洞等預留件。

四、預制疊合樓板生產流程

當裝配式預制構件的詳細施工圖審核通過后,預制構件廠便可以進行預制疊合樓板的生產和加工。預制疊合樓板的生產非常繁瑣,首先需要進行預制構件的統計與模具的統計,同時應制定模具加工計劃表以及疊合板生產計劃表。由于各項工程所要求的工期不同,因此各項工程的模具用量根據其工程工期所制定。模具廠負責模具的生產與驗收,而后將產出的模具運送至預制構件生產工廠進行預制構件的生產加工。整個生產流程已實現半機械化,疊合板所有生產工序流程均在模臺上進行操作,模臺下均有滾輪,其運行操作均為人工控制。正常情況下,一個模臺上可以生產4塊預制疊合板,當存在一些尺寸偏大的疊合板時,其相應的模臺上預制疊合板的數量也相應減少至3塊或2塊板。

除養護外,所有工序操作均在白天進行,將每日所有生產的疊合板送入蒸養室后,預制構件廠夜間進行混凝土的蒸養,養護時間不能少于8h。即一塊疊合板生產所需要時間為24h,預制構件廠日均生產疊合板數量約為90塊。